Minería

Minería desperdicia más de US$ 1,5 millones mensuales con motores de baja eficiencia

Los motores estándar o de baja eficiencia energética generan un alto consumo eléctrico en la minería, que desperdicia una gran cantidad de dinero. Se calcula que en promedio una minera peruana pagaría más de US$ 1,5 millón mensuales por la energía desperdiciada por estos equipos.

Así lo estimó el especialista en eficiencia energética del negocio Motion de ABB en Perú. Él mismo asegura que las pérdidas económicas al elegir un motor pueden ascender hasta 100 veces el precio de adquisición del mismo. ¿La razón? Tanto por el desperdicio de energía a lo largo de su vida útil debido a su baja eficiencia, como también por la menor robustez, que puede causar paradas inesperadas en la producción. Es decir, si el equipo costó US$ 1,000, las pérdidas promedio por parada sumarían hasta US$ 100,000 por día.

El Ing. Villanueva indicó que el motor eléctrico de baja eficiencia energética no solo genera altos consumos de energía, sino que puede sufrir desperfectos mecánicos y causar inconvenientes en la producción (vibraciones recurrentes, altos picos de voltaje y daños en aislamientos) al punto de suspender la producción por horas, incluso semanas.

Alta eficiencia energética

Ante estos problemas, ABB desarrolló los motores eléctricos MMAS que son de eficiencia premium. Y es que, en reemplazo de sus pares de baja eficiencia, reducen la facturación de energía eléctrica, así como los costos de mantenimiento y de paradas inesperadas en 5%; por tanto, acumulan mayores ahorros durante la vida útil promedio de 20 años del nuevo motor. Además, si se complementa con variadores de velocidad en aplicaciones de torque variable pueden disminuir su consumo hasta en 50%. Ello resulta importante para la minería, que desperdicia grandes cantidades de dinero en los motores de baja eficiencia.

De esta manera, con los motores MMAS de ABB en toda su base instalada, la industria podrá reducir sus costos de consumo eléctrico, mantenimiento y parada de planta de forma sustancial. Todo ello según el tamaño de su parque instalado de motores; ya que se obtendrían ahorros de alrededor de US$ 200,000 a lo largo de su vida útil por migrar un solo motor de 200HP baja eficiencia a MMAS.

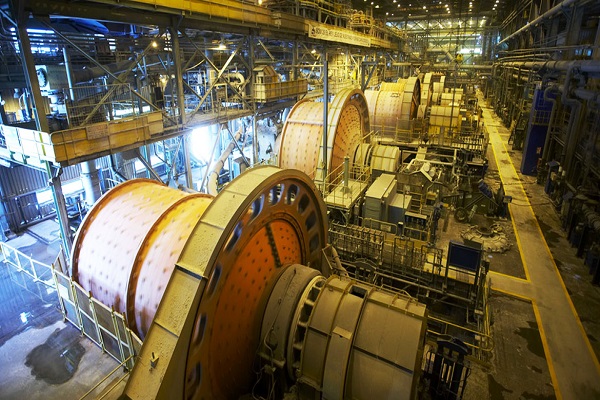

Sobre los imperfectos que puede tener un motor, ABB ha sumado a los nuevos motores mejores componentes para ganar mayor robustez y operar en ambientes severos desde nivel del mar hasta los 5,000 m.s.n.m. Recordó la compañía en en tales escenarios es , donde es frecuente la alta presencia de polvo, humedad, vibración y temperaturas extremas.

Asimismo, indicó que ahí trabajan chancadoras, molinos, celdas de flotación, fajas transportadoras, máquinas de bombeo. Todos esos equipos deben permanecer activos 24/7 sin alterar la productividad de las industrias.

Digitalización: ¿minería también desperdicia este aspecto?

Incluso, se pueden lograr ahorros incrementales con la digitalización de los motores. En este punto, el especialista en eficiencia energética de ABB Perú comentó que existen pocos motores con mediciones inteligentes. Específicamente, anotó que un 95% de los motores de la minería peruana no tienen dichos sensores. Actualmente, el monitoreo de muchos motores aún se realiza de manera presencial con personal de la empresa que debe recorrer hasta kilómetros para acercarse a los motores de una máquina de bombeo o una faja transportadora pudiéndose hacer de forma remota.

En el mercado peruano, ABB comercializa un sensor inteligente aplicado a los motores eléctricos, mediante el cual se pueden monitorear los niveles de vibración, temperatura, consumo de energía, entre otros parámetros del motor. “La data llega a la Nube y puede ser vista mediante una celular, tableta u ordenador, para su evaluación y toma de decisiones inteligentes”, argumenta Abraham Villanueva.

Finalmente, el representante de ABB aseguró que con el sensor inteligente se evita la pérdida de tiempo y dinero. “Se puede prever las fallas en el motor hasta por 1 mes para actividades de mantenimiento y 2 meses para paradas de planta; logrando así ahorros significativos por paradas inesperadas”, puntualizó.