Mantenimiento

Los camiones mineros, ¿deberían reducir su tamaño?

Desde Volvo plantean una alternativa diferente al respecto.

En el mundo de los camiones mineros, la premisa que ha existido desde años atrás, es que mientras más grandes, mejor. Sin embargo, desde el área de Volvo Autonomous Solutions, han comenzado a plantear la idea contraria.

Para empezar, estas gigantes tienen el problema de generar emisiones de CO2 en alto nivel. Por ello, hasta ahora se han dedicado varios esfuerzos en desarrollar una opción más ecológica, entre ellas, el uso de baterías.

Sin embargo, la electrificación de estos camiones, hasta el momento, no ha podido resultar una opción práctica.

“Por un lado, necesitaríamos agregar muchas baterías, lo cual es muy costoso”, señala Uwe Muller, jefe de ventas y marketing de soluciones todoterreno en Volvo Autonomous Solutions. “En segundo lugar, las baterías adicionales equivalen a un exceso de peso, lo que hace que el proceso sea mucho menos eficiente”, explica.

Tras esas experiencias y ensayos, el equipo dirigió su mirada, entonces a los propios camiones mineros.

“La industria de las canteras y la minería se ha mantenido prácticamente sin cambios durante los últimos 50 años; a medida que aumenta la producción, también lo hace el tamaño de los vehículos involucrados. Lógico, ¿verdad?, pero, ¿y si le damos la vuelta a esta teoría? ¿Y si, de hecho, más grande no es mejor? En lugar de dos camiones mineros enormes, ¿por qué no una flota de máquinas pequeñas? Desde elefantes que trabajan más duro hasta hormigas que trabajan de manera más inteligente”.

Un nuevo concepto basado en camiones mineros más pequeños

Con un tamaño reducido, el peso y la capacidad de las baterías ya serían problemas para la electrificación.

“Las máquinas más pequeñas y un concepto de carga continua presentan una oportunidad completamente diferente. Y podemos compartir la tecnología de baterías con nuestros colegas dentro de Volvo Group, que han usado baterías similares en el pasado para autobuses híbridos”.

Pero toda esta idea de camiones mineros más pequeños va mucho más allá de la sostenibilidad; pues también hay múltiples beneficios desde una perspectiva de proceso.

“A lo largo de los años, los camiones de carga han crecido para reducir el número de operadores; lo que significa que la herramienta de carga también ha crecido para adaptarse a los vehículos más grandes. Entonces, si bien la mejora de las herramientas de transporte reduce los operadores, las empresas obtienen una herramienta de carga más grande que se utiliza menos”.

Para Muller, cambiar esta idea y optar por camiones mineros más pequeños, permitiría “reducir el tamaño de la herramienta de carga y, a su vez, el costo y aumentar la utilización; ya que hay más vehículos de transporte en el proceso. Esto es muy beneficioso tanto desde una perspectiva comercial como de proceso”.

Mayor eficiencia y adaptabilidad

Para sustentar su idea, el ejecutivo da el ejemplo de una empresa que utiliza dos camiones de 100 toneladas cada uno.

Si esta empresa decide, en un momento, modificar la capacidad de producción, deberá agregar o quitar un vehículo. “En cambio, si una empresa tiene una flota de vehículos más pequeños, puede adaptarse más fácilmente. De manera similar, si uno de un par de camiones mineros de 100 toneladas se cae, se pierde el 50% de la capacidad. Compare esto con una flota de 10 vehículos más pequeños: un vehículo que se averíe solo equivale a una pérdida de capacidad del 10%. En este sentido, la reducción de personal aumenta el tiempo de actividad y, por lo tanto, la productividad; también se podría llamar a esto una resolución de proceso cada vez mayor”.

Por otro lado, camiones más pequeños también significan rutas de acarreo más cortas. Y si el proceso de una empresa exige que los camiones mineros pasen entre sí, los vehículos más pequeños simplifican mucho esta acción.

No obstante todo lo expuesto, el ejecutivo aclara que el downsizing no es un reemplazo 1:1.

“Las empresas no pueden simplemente deshacerse de sus vehículos viejos, atraer una flota de máquinas pequeñas y esperar un resultado instantáneamente mejor. Una flota reducida exige una perspectiva más amplia desde el punto de vista de la planificación. Los baches que no perturbarían una rueda de tamaño humano presentan un desafío para los neumáticos más pequeños; entre otros que significaría el uso de camiones mineros de menor tamaño.

Sin embargo, Muller indica que “con una planificación adecuada”, se puede llevar adelante el proceso.

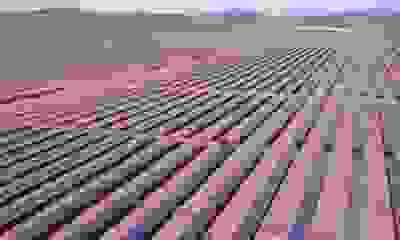

Sistema TARA, de Volvo

En Volvo Autonomous Solutions, años de investigación en el campo de la reducción dieron como resultado TARA, un sistema de transporte autónomo completo diseñado para su uso en áreas confinadas como canteras y minas. La solución TARA, que consta de una flota de Volvo TA15, reduce las emisiones, aumenta la eficiencia y optimiza la utilización de la máquina. También se ofrece como transporte como servicio, lo que significa que las empresas solo pagan por los servicios que utilizan, en lugar de comprar maquinaria costosa.

Muller cree que la mayor barrera que existe hoy en día para la reducción de personal no es la tecnología, sino una mentalidad conservadora y un enfoque en la experiencia. “El cambio a máquinas más pequeñas es una cuestión de gestión de cambios. ¿Cómo puedes persuadir a la gente de que algo que les han dicho durante medio siglo ya no es correcto? Por lo tanto, junto con la tecnología en rápida evolución, la educación es igual de importante: necesitamos que los operadores y las personas participen en el proceso para que se produzca el cambio. La tecnología es una cosa, pero sin la adopción por parte de los humanos, el concepto de reducción seguirá siendo el elefante en la habitación”.